盐雾试验表面腐蚀判定标准,盐雾试验表面腐蚀判定标准概述

你有没有想过,那些在户外风吹日晒、雨淋雪打的产品,比如汽车的车身、户外家具、电子设备的金属外壳,它们是如何在恶劣环境中保持坚韧不拔的?答案就在于一种神奇的技术——盐雾试验。这项技术通过模拟高盐度的潮湿环境,来测试材料和产品的耐腐蚀性能。今天,我们就来深入探讨盐雾试验,特别是表面腐蚀判定标准,看看它是如何保障我们的产品在严苛条件下依然能够稳定发挥的。

盐雾试验的神秘世界

盐雾试验,听起来可能有些专业,但实际上它是一种非常直观的测试方法。想象将一个样品放在一个充满盐雾的箱子里,让它在特定的温度和湿度下暴露一段时间。这个过程看似简单,却能反映出材料在真实海洋环境中的表现。盐雾试验广泛应用于汽车、电子、建筑、航空航天等领域,是评估产品耐腐蚀性的重要手段。

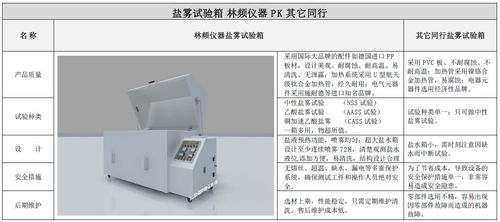

在盐雾试验中,最常用的三种测试方法是中性盐雾试验(NSS)、乙酸盐雾试验(AASS)和铜加速乙酸盐雾试验(CASS)。中性盐雾试验是最基础的,它使用的是pH值中性的5%氯化钠溶液,模拟的是海洋环境中的自然盐雾。乙酸盐雾试验则是在中性盐雾的基础上加入了冰醋酸,使溶液的pH值降到3左右,这样腐蚀速度会更快。而铜加速乙酸盐雾试验则是在溶液中加入少量铜盐,进一步加速腐蚀过程,常用于对耐腐蚀性要求更高的产品。

表面腐蚀的判定标准

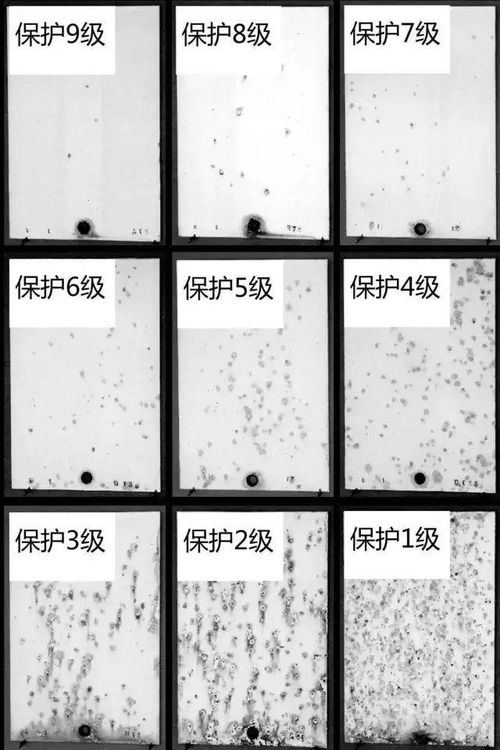

那么,如何判断一个样品在盐雾试验中的表现呢?这里就涉及到表面腐蚀的判定标准。盐雾试验的腐蚀评级标准通常分为10级,从1级到10级,等级越高表示耐腐蚀性能越好。这个标准并不是凭空产生的,而是基于大量的实验数据和实际应用经验出来的。

1级:缺陷面积占比25%~50%,属于严重腐蚀现象。这意味着样品表面已经出现了明显的腐蚀痕迹,比如大面积的锈迹、腐蚀坑等。

2级:缺陷面积占比10%~25%,样品出现了基体金属腐蚀的现象。虽然腐蚀面积还不算太大,但已经能够明显看到金属表面的变化。

3级:缺陷面积占比5%~10%,样品表面上有非常厚的腐蚀产物层或点蚀,并有深的点蚀。这时候,腐蚀已经比较严重了。

4级:缺陷面积占比2.5%~5%,样品表面上有厚的腐蚀产物层或点蚀。腐蚀程度进一步加剧。

5级:缺陷面积占比1.0%~2.5%,样品表面有腐蚀产物或点蚀,且其中一种分布在整个试样表面上。这时候,腐蚀已经比较明显了。

6级:缺陷面积占比0.5%~1.0%,样品表面严重的失光,或在试样局部表面上布有薄层的腐蚀产物或点蚀。腐蚀程度进一步加剧。

7级:缺陷面积占比0.25%~0.5%,样品表面严重的失光或出现极轻微的腐蚀产物。腐蚀已经比较严重了。

8级:缺陷面积占比介于0.1%~0.25%,样品表面严重变色或有极轻微的腐蚀物。这时候,腐蚀已经比较明显了。

9级:缺陷面积占比不超过0.1%,样品表面有轻微到中度的变色。虽然已经有腐蚀现象,但程度还比较轻微。

10级:无缺陷面积,样品表面外观无变化。这意味着样品在盐雾试验中表现优异,几乎没有受到腐蚀的影响。

评级判定法的应用

评级判定法是盐雾试验中最常用的判定方法之一。这种方法主要是通过观察样品表面的腐蚀情况,将其分为不同的等级。具体操作时,测试人员会使用放大镜等工具仔细观察样品表面,然后根据腐蚀面积和腐蚀程度,将其划分为不同的等级。

评级判定法适用于平板样品进行评价,因为它可以直观地反映出样品表面的腐蚀情况。比如,对于汽车的车身面板、户外家具的金属框架等,都可以使用评级判定法来评估其耐腐蚀性能。

称重判定法的独特之处

除了评级判定法,称重判定法也是一种常用的判定方法。这种方法主要是通过测量样品在试验前后质量的变化,来计算腐蚀速率,从而评价材料的耐腐蚀性能。

称重判定法特别适用于对某种金属耐腐蚀质量进行考核。比如,对于一些精密的金属部件,我们可以使用称重判定法来评估其在盐雾环境中的表现。通过测量样品在试验前后的质量变化,我们可以计算出样品的腐蚀速率,从而判断其耐腐蚀性能。

腐蚀物出现判定法的直观感受

腐蚀物出现判定法是一种定性的判定法,它主要是通过观察样品在盐雾试验后是否产生腐蚀现象来对样品进行判定。这种方法简单直观,通常产品标准中大多采用此方法。

比如,对于一些户外使用的金属制品,我们可以使用腐蚀物出现判定法来评估其在盐雾环境中的